經營項目

氣體綜合利用—有機蒸汽膜技術

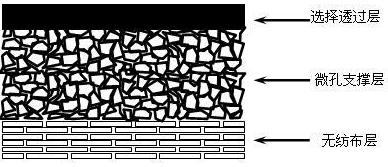

有機蒸汽膜是一種高通量、薄片狀的復合膜。有機蒸汽膜由三層組成,最下層以無紡布層作為膜的底層;中間層是耐溶劑的微孔支撐層,提供強度支撐;最上層是具有選擇分離能力的選擇透過層。

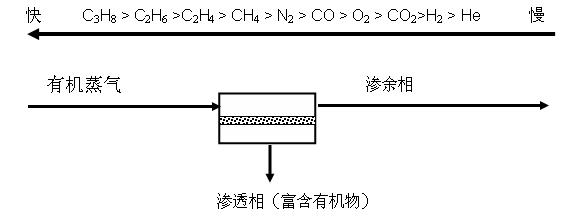

不同的氣體在有機蒸汽膜中透過速率會有所不同,利用有機蒸汽膜的這一性能,就可以實現對混合氣體中不同組分的分離。

有機蒸汽膜采用先進的疊式膜組件,膜分離器滲透氣流程短阻力小、分離效率高;可根據計算調整各階段氣體通道面積,保證膜分離器效率最優化;膜分離器使用過程無靜電累積。

有機蒸汽膜系統技術特點

1:投資省、回收期短。

2:設備簡單,運行費用低。

3:無二次污染,環保節能。

4:操作安全、可靠、簡便、占地少。

5:系統接入DCS控制系統,全自動無人值守。

6:膜工藝的丙烯/丙烷回收率高達95%以上。

7:可根據要求將尾氣中的氮氣進行純化再利用。

有機蒸汽膜在工業領域中的應用

裝車棧臺、油庫油氣回收

油品的易揮發性導致在儲存、裝卸、運輸等環節中會產生大量的油氣,油氣直排大氣將帶來諸如導致環境污染、增加安全隱患、降低油品質量、增大油量損耗等問題。如不設置油氣回收裝置(VRU),一般在向罐車或鐵路槽車裝運汽油時,相當于裝運總量0.05%~0.15%的汽油則會成為油氣而釋放到大氣中。建立油氣回收裝置具有安全、環保、節能、健康幾方面的意義。

利用特殊高分子膜對烴類有優先透過性的特點,讓油氣和空氣混合氣在一定壓力的推動下,使油氣分子優先透過高分子膜,而空氣組分則被截留排放,富集的油氣傳輸回油罐或用其他方法液化。

聚丙烯行業

在本體法聚丙烯生產過程中,由于受壓縮、冷凝的條件限制,有部分丙烯(50v%~80v%)未能冷凝,排往火炬,造成能源浪費和環境污染。通過膜分離對其進行回收,可以將95%以上的丙烯回收,整個回收系統投資回收期短,一般在4個月左右,經濟效益十分顯著。

聚乙烯行業

對于UCC工藝聚乙烯生產過程中,由于受壓縮/冷凝的條件限制,部分丁烯,戊烷未能冷凝,隨著氮氣經過后端緩沖罐后,部分去脫氣倉,其余的放空。通過膜分離技術,可以將90%以上的丁烯,95%以上的戊烷進行回收。同時,通過對膜分離系統的設計,乙烯氣體在一個低程度上的累積后達到平衡,不會產生因乙烯氣體的無限累積造成系統憋壓,從而保證膜分離系統的連續運行。

聚氯乙烯行業

在PVC生產中,一般采用壓縮冷凝的辦法來回收PVC聚合過程中未反應的VCM。但在冷凝后,排放的不凝氣中仍然含有較高濃度的VCM(10%~30%)。通過膜分離進一步提高VCM的回收率,同時降低VCM的排放濃度,有著顯著的經濟效益和社會效益。

環氧乙烷/乙二醇行業

在EO/EG生產過程中,乙烯和氧氣以一定比例,以甲烷為致穩氣,在銀催化劑作用下反應。由于采用空分氧氣引入惰性氣體Ar,為避免Ar在系統累積,需排放一部分循環氣。由此而造成乙烯和甲烷氣體損失。以10萬噸/年EO計算,每年損失乙烯約300噸。

同類化工裝置應用

■ PT裝置(芳烴)

■ BP裝置(聚乙烯醇)

■ 氯乙烯裝置

■ 其它有機單體聚合裝置

遼公網安備 21020402000209號

遼公網安備 21020402000209號